Las máquinas de corte por láser se han convertido en indispensables en gran parte de los procesos industriales de hoy en día,

al permitir cortar, grabar, perforar y marcar una amplia gama de materiales muy diversos y variados.

Todo comenzó en 1917 cuando Albert Einstein predijo el fenómeno de "emisión estimulada" sentando las bases para la tecnología láser. Luego, en 1939 Valentin Fabrikant utilizó la emisión estimulada para amplificar la radiación. Charles Townes, Nikolay Basov y Alexander Prokhorov desarrollaron en 1950 la teoría cuántica de emisión estimulada, demostrándola en las microondas por lo que más tarde compartirían el Premio Nobel de física. Nueve años más tarde Gordon Gould, graduado de la Universidad de Columbia, utilizó la emisión estimulada para amplificar la luz. Para ello empleó un resonador óptico que podia generar un haz de luz coherente y lo llamó LASER, que traducido significa amplificación de luz por emisión estimulada de radiación.

Theodore Maiman construye en 1960 un prototipo de un láser que usa rubí sintético como medio activo y emite un haz de luz de color rojo profundo con una longitud de onda de 694,3 nm. La primera aplicación para el láser de rubí fue en telemetría militar, y aún se usa comercialmente para perforar orificios en diamantes debido a su alta potencia pico.

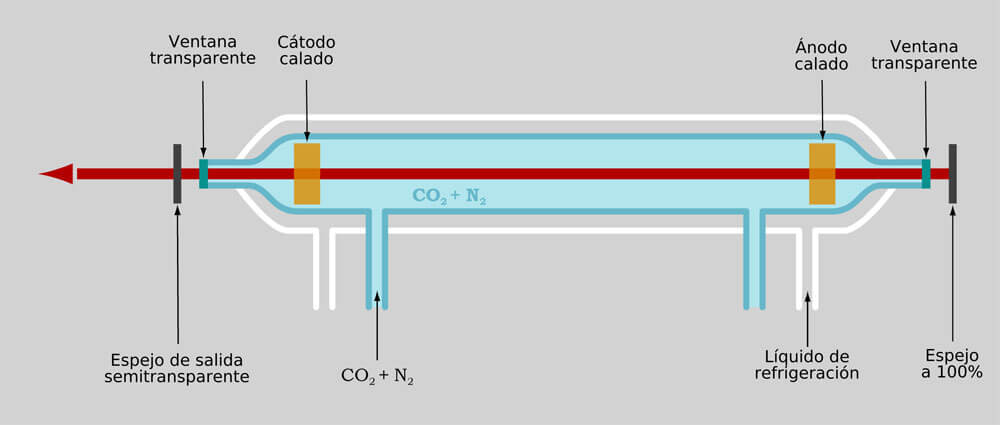

Kumar Patel desarrolló en 1963 el láser de dióxido de carbono (CO2) en los laboratorios AT&T Bell. El láser CO2 tiene un costo muy inferior y una mayor eficiencia que el láser de rubí, lo que lo ha convertido en el más popular durante más de 50 años. El primer láser CO2 tenía una salida de potencia de solo un milivatio. En 1967, la potencia excedía los 1.000 vatios.

En 1967, Peter Houldcroft de TWI, en Cambridge, usó un láser CO2 asistido por oxígeno para cortar una lámina de acero de 1 mm de espesor. Fue el primer procesado de un material mediante corte por láser. Las continuas mejoras en los láseres CO2 y la introducción de pequeños láseres poco costosos como el láser de plancha de dióxido de carbono, hicieron que lo fabricantes de automóviles y aviones se interesaran por esta nueva forma de procesamiento de materiales impulsando las primeras aplicaciones comerciales que pasaron de ser solamente corte y soldado, a abarcar también el procesamiento de diversos materiales orgánicos como plásticos, hule y espuma.

Actualmente los sistemas de corte por láser tienen cabida en todo tipo de industria, independientemente del espesor de la placa de metal con que trabajen. Hoy por hoy, su uso es bastante común en diversos sectores y junto con la impresora 3D y otros inventos modernos, están revolucionando la manera de diseñar y de crear grandes producciones de artículos, herramientas, materiales, etc. Lo más común es que estas máquinas corten superficies planas de manera horizontal, sin embargo, ya existen máquinas que pueden operar en superficies tridimensionales.

Los avances tecnológicos han permitido que la máquina de corte por láser sea cada vez más precisa y que tenga funciones especiales que faciliten su uso como el posicionamiento con puntero láser, el ajuste vertical automático, así como el indicador de tiempo o las alarmas que indican que el trabajo se ha terminado. Esto permite que se realice un trabajo más fino y preciso.

Las compañías fabricantes han venido enfocándose en lograr tecnologías que faciliten la productividad y que disminuyan el costo de producción de una pieza, orientando sus soluciones para lograr mayores rendimientos y menores costos laborales y de operación. Algunos fabricantes buscan potenciar los láseres de fibra de mayor potencia con el propósito de ofrecer equipos al mercado capaces de cortar chapas de metal gruesas a mayores velocidades mientras que otros piensan que uno de los mayores retos que se enfrentan para seguir desarrollando tecnología de corte por láser es lograr gestionar equipos que se ajusten a las necesidades de corte de lotes pequeños y medianos.